Julien Bonnaud a intégré une équipe d’experts en packaging dans une agence un peu spéciale… l’Agence Spatiale Européenne (ESA) aux Pays-Bas. Allô Noordwijk ? Ici, Strabijk ! On a enfilé la plus argentée de nos combinaisons pressurisées et on est allé à sa rencontre. Mettant provisoirement de côté jargon et précisions d’initiés, il éclaire les arcanes d’un métier ultra-spécialisé.

Strabic : Quel est ton statut exact au sein de l’ESA ?

Julien Bonnaud : Je fais partie d’une équipe d’ingénieurs d’étude en packaging électronique. Dans notre jargon, on nous appelle des « technologues » : nous sommes des développeurs de technologies pour des applications spatiales (lanceurs, modules pour l’ISS, satellites, etc.) et plus précisément de technologies comprenant de l’électronique. Nous manipulons des puces électroniques similaires à celles des ordinateurs et autres téléphones portables – disons que leur design change un peu.

Dans l’espace, les contraintes ne sont bien évidemment pas les mêmes que sur Terre. Ici, le champ magnétique terrestre et l’atmosphère nous permettent de vivre sans trop de problèmes thermiques ni trop de radiations cosmiques. Mais dès qu’une technologie est envoyée loin de ce cocon, les ennuis commencent et nous nous devons d’y remédier du mieux possible. Notre tâche consiste donc à créer des technologies qui seront les plus robustes et les plus fiables possibles vis-à-vis de ces contraintes-là. À partir d’une puce nue, qui n’est au fond rien d’autre qu’un bout de silicium, on conçoit un habillage, on développe un packaging, une « encapsulation ».

L’électronique spatiale, c’est comme le lait, il faut bien quelque chose pour pouvoir le transporter sans qu’il ne s’altère.

Obus de 302 grammes (10,3 cm de long × 4 cm de diamètre) de silicium polycristallin. Image : Wikipedia.

![]()

Puces électroniques gravées sur un wafer (une tranche) de silicium. Image : ESA-Guus Schoonewille.

![]()

Pour filer la métaphore, quel genre de Tetra Pack concevez-vous ?

Il existe deux types de packagings. D’une part, le packaging « hermétique » : imperméable aux gaz, à l’humidité ainsi qu’à toute contamination extérieure. La puce, placée dans un environnement clos et contrôlé, est relativement intouchable. L’herméticité d’une solution d’encapsulation se définit d’ailleurs en « taux de fuite ».

D’autre part, il existe des technologies de packaging « non hermétiques ». Jusqu’à présent, le risque était trop grand pour les applications spatiales. Aujourd’hui, on commence à y venir. On avance à pas de fourmi car, dans le spatial, l’enjeu économique est très important. Une fiabilité et une qualité draconiennes doivent être garanties. On est parfois obligé de mettre de côté certaines bonnes idées parce qu’elles ne peuvent pas encore être développées. Mais le simple fait d’employer de plus en plus de nouvelles technologies dites « non hermétiques » est déjà une révolution majeure.

À quoi bon prendre de tels risques si l’herméticité est si sûre ?

C’est en terme d’intégration des technologies que tout se joue. Grâce à ce nouveau packaging, on peut faire voyager dans l’espace des puces beaucoup plus puissantes dans un minimum de volume. On gagne en performance mais aussi de la place, donc du poids, donc de l’argent.

Il ne faut pas oublier que, pour une mission de satellite de télécommunication, un kilogramme de charge utile coûte plus de 20.000 euros.

Un kilo seulement ! Si tu arrives à sauver 100 grammes, tu réalises déjà une sacrée économie.

Qu’est-ce que cela implique en terme de matériaux ?

Les boîtiers hermétiques sont réalisés à partir d’une association de différents matériaux. Une des solutions de packaging hermétique souvent utilisée est un boitier créé à partir de Kovar® : un alliage fer/nickel/cobalt très lourd, très dense. On trouve aussi des alliages de tungstène et de cuivre. Les matériaux utilisés dépendent des différentes caractéristiques attendues à la fin de la conception. Un des paramètres prédominants est l’écoulement thermique car une fois en activité, les puces chauffent énormément. On parle de « management thermique ». Toutes ces contraintes doivent être prises en compte dans nos différents packagings et dans nos réflexions menant vers de nouveaux équipements. Mon équipe cherche à développer des solutions de packaging non hermétiques.

On travaille davantage avec des matériaux organiques ou inorganiques, comme la céramique, utilisée dans la fabrication de certains couteaux de cuisine.

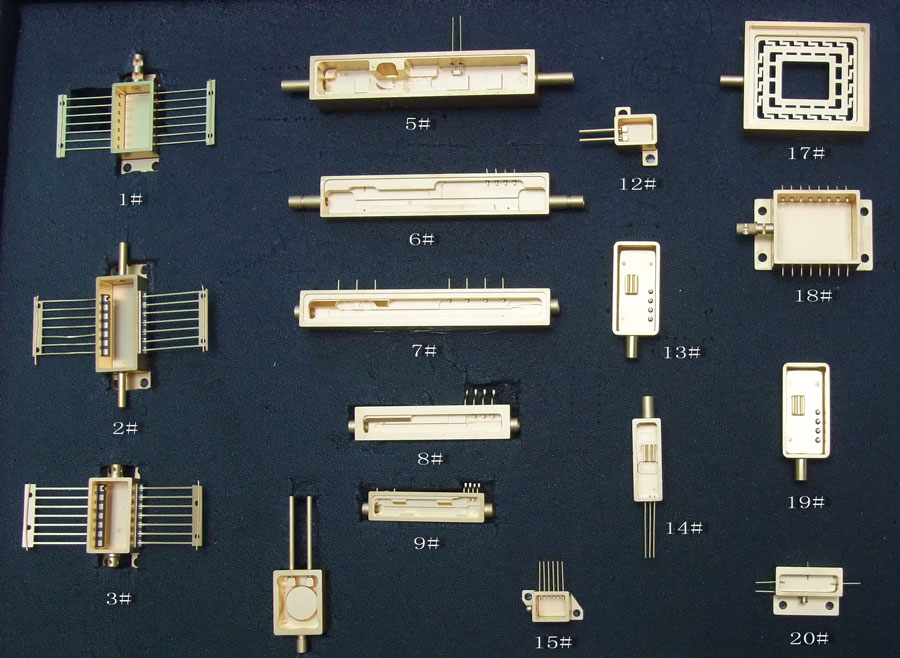

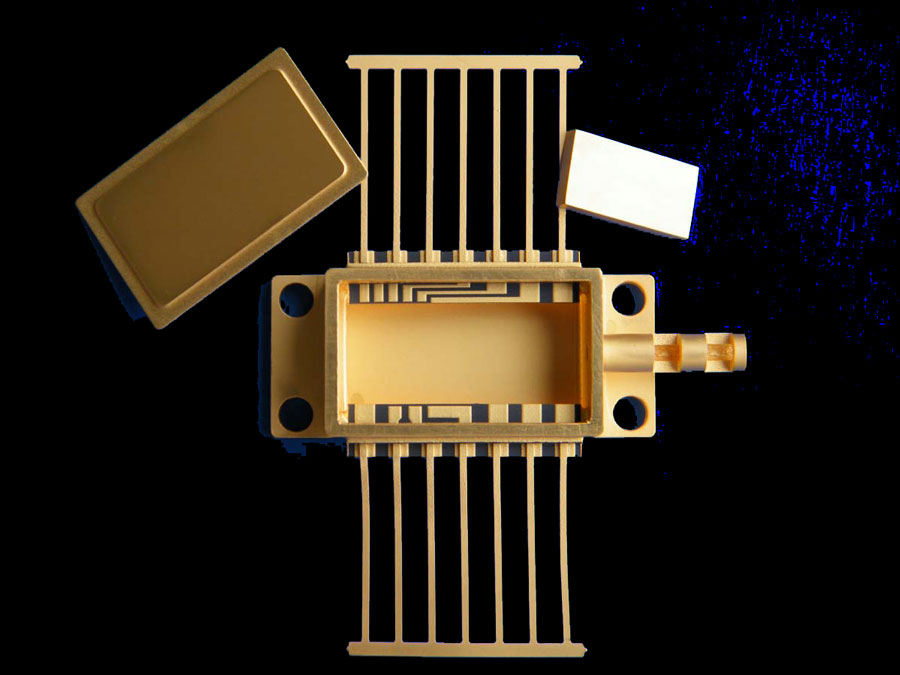

Boîtiers en Kovar®.

La fermeture hermétique est assurée en soudant un couvercle (un "capot") également en Kovar® (procédé appelé "fermeture à la molette").

Il existe sûrement des contraintes que vous ne connaissez pas forcément à l’avance. Comment anticipez-vous cet imprévu ?

Depuis le début de la conquête spatiale (fin des années 1950), nous avons appris à identifier et interpréter les différentes contraintes liées à l’espace. Ces contraintes nous permettent donc d’établir des listes de risques connus d’une part et d’autre part de spéculer sur d’hypothétiques risques et donc dangers pour le satellite, la sonde ou l’humain.

Les contraintes connues sont déjà nombreuses : électroniques, physiques (radiations, compatibilité électromagnétique), chimiques (impuretés ioniques, dégazages au moment de la chauffe) ou encore thermomécaniques. Quand tu assembles un type de matériau avec un autre, à température ambiante, ça peut ne pas poser de problème. Par contre, quand cet assemblage va varier en température (cf. les phases On/Off du composant et du satellite ainsi que les variations thermiques induites par les phases d’éclipse et d’ensoleillement du satellite), les matériaux vont bouger et pas de la même manière.

On observe des « mismatches en CTE », des désadaptations entre Coefficients Thermo-Élastiques.

Les matériaux bougent différemment et des brisures, des fissures peuvent apparaître et détruire l’assemblage. Inutile d’envoyer la puce ainsi encapsulée dans l’espace : à terme, elle sera forcément perdue.

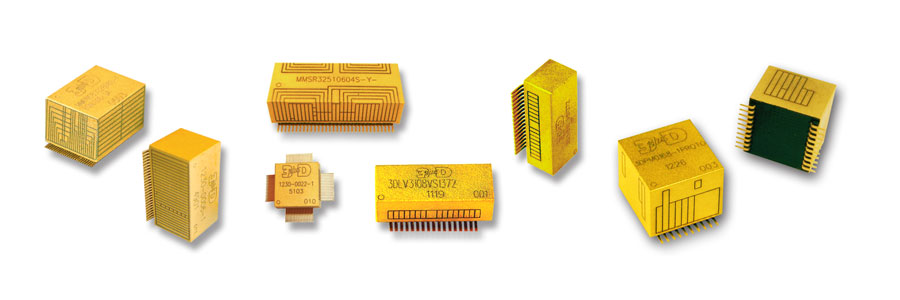

Fabrication d’un composant multi-couches. Image : 3D Plus.

Quel genre de simulations faites-vous pour garantir ces assemblages ?

Dès que l’on a une idée d’assemblage, de technologie, on la couche sur le papier. On fait des études de fiabilité en fonction des normes européennes et/ou américaines : est-ce que cette idée est réalisable ? Quel est son coût ? Ensuite, on la teste. Généralement, à notre niveau, on teste en froid, en chaud et on fait des variations de température.

On passe de - 55° C à + 125 ° C. Selon le type de composant, selon ce que l’on veut tester, on peut faire ce passage de manière plus ou moins rapide. En moins d’une minute, par exemple, le composant est déjà pas mal « stressé » !

On peut aussi lui faire suivre des rampes de températures : 10° C par minute par exemple. Tout ça en vue de caractériser la fiabilité d’un composant assemblé.

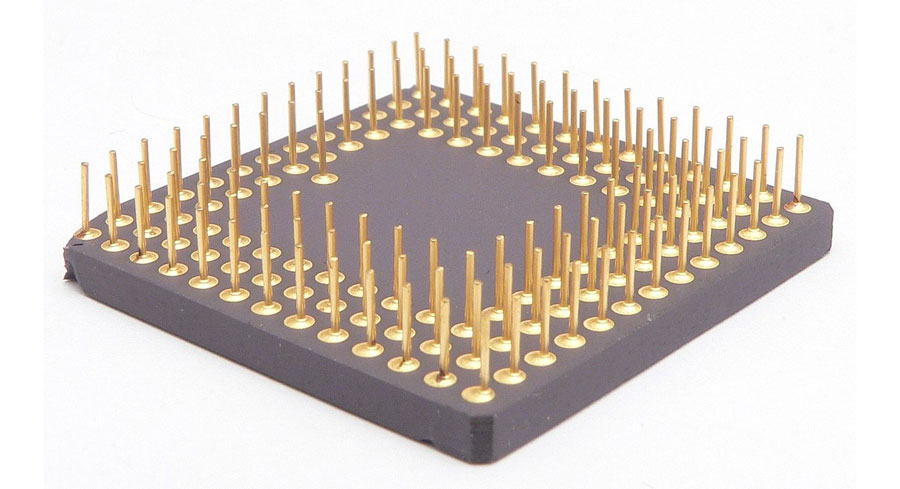

Pattes traversantes d’un boîtier de circuit imprimé (composant XC68020). Image : Wikipedia

Concrètement, comment s’organisent tes journées de travail ?

Impossible de te répondre, ça change tous les jours. Tu peux arriver un matin avec un programme de travail bien précis en tête et il se peut que deux heures après les plans aient déjà changé. J’évolue sur une sorte de tronc commun, je dois me rendre à la cime en suivant ce tronc, mais ce tronc présente de nombreuses ramifications. De temps en temps, je dois passer par telle ou telle branche. Je dois régler des questions annexes pendant un ou deux jours pour à nouveau rejoindre le tronc. Tout est affaire de priorité, d’urgence.

Sur la « cime », on trouve un nouveau matériau fiable ?

Non pas un nouveau matériau mais une étude rondement menée, parfois une nouvelle technologie de composant pour le spatial et, oui, forcément fiable. On trouve au bout du chemin une nouvelle technologie qui, du moins, sera « qualifiée », c’est-à-dire qu’elle pourra rentrer dans une liste d’autres composants déjà qualifiés et qu’elle pourra être utilisée par les industries qui fabriquent des modules, des équipements ou des satellites.

Dans ce domaine, peut-on dire que l’ESA a de la « concurrence » ?

Non, car nous sommes d’une certaine manière l’autorité suprême. L’ESA, c’est l’Europe, elle n’a pas d’actionnaires, aucun conseil d’administration ne viendra nous dire ce que nous devons faire. Réciproquement, on ne dicte pas aux entreprises leur manière de travailler. Leurs stratégies sont leurs stratégies. Cependant, l’ESA vient appuyer leurs choix. Quand une entreprise démarche auprès d’un client souhaitant s’équiper d’un satellite, beaucoup d’argent est en jeu et les références sont les bienvenues. Elle peut donc mettre en avant le fait que l’ESA a approuvé telle ou telle technologie. C’est gage de qualité, de sécurité.

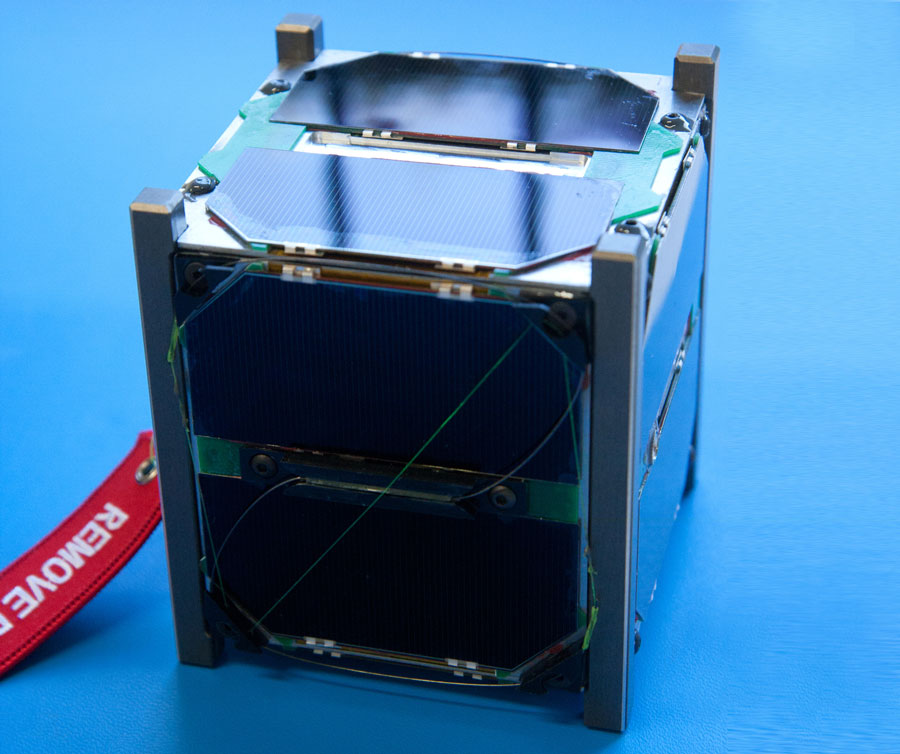

ROBUSTA, pico satellite réalisé par l’université de Montpellier II. Image : C. Ramade.

Quelles interactions se créent entre les différents technologues de l’ESA ? Vous travaillez en équipe ?

Tous mes collègues sont des experts dans un domaine très précis. Chacun est sur un pic. Il n’y a pas un expert à peu près doué dans plusieurs domaines, non. Chaque personne est là parce qu’elle est la spécialiste d’un domaine. On se retrouve de temps en temps à l’occasion de brainstormings, de réunions très informelles à l’issue desquelles on essaye de coucher sur le papier les pistes de recherches soulevées. On mêle toutes nos compétences pour créer des choses assez farfelues. Le packaging, c’est l’essence même d’un composant. Sans lui, on ne pourrait rien faire.

Un composant aura beau être révolutionnaire, si on ne peut pas lui trouver de packaging adapté, il est inutile.

Et toi, sur quel pic te situes-tu ?

Moi, mon pic, c’est la cuisine du Sud-Ouest ! Plus sérieusement, pour le moment, je me situe plutôt du côté du collage, des propriétés de collage. La puce présente des interfaces avec le packaging et l’un des aspects très importants, comme je l’ai déjà dit, c’est l’aspect thermique. Le « management thermique » dans le domaine du packaging, c’est l’une des thématiques les plus chaudes, si j’ose dire.

Quel chemin as-tu suivi pour en arriver là ? Quelle est ta formation ?

À la base, je voulais devenir ingénieur du son ! J’avais appris la musicalité au conservatoire, mais par contre je ne comprenais rien à la technique. Je me suis donc formé au traitement du signal sonore dans un IUT. Lors de ma licence, j’ai rencontré un intervenant extérieur venu nous parler du spatial, du traitement du signal dans le domaine spatial. Ça m’intéressait, j’ai dû lui poser deux ou trois questions qui l’ont surpris et, en bref, j’ai été embauché dans l’entreprise où il était responsable d’un service d’études avancées en hyperfréquence (ondes électromagnétiques). Je n’avais pas du tout prévu de travailler dans le spatial ! Tous mes camarades visaient ce domaine – « le fleuron » ! –, moi c’était loin d’être mon premier centre d’intérêt.

Ce prof n’avait pas besoin d’un technicien, mais finalement peut-être plus d’un musicien, d’un esprit créateur.

C’est cette entreprise qui m’a formé au métier d’ingénieur d’étude en packaging électronique, c’est cette expérience qui m’a permis d’intégrer l’ESA.