Clément Rosenberg, designer curieux de l’art de la brosse, rencontre à l’occasion de son projet de diplôme Pierre Poignavent, brossier pendant quarante ans au sein de la firme B2M. Propriétés cachées du crin de cheval et subtilités du montage main n’ont pas de secret pour ce véritable passionné. Rencontre croisée autour de ce drôle de métier, au siège de la Fédération Française de la Brosserie (FFB, Paris), en compagnie de Danièle Quemper Nguyen, secrétaire générale de la FFB, et de Muriel Rousseau, historienne des techniques et commissaire de l’exposition Du Ménage à l’Art.

Clément : Pierre, comment as–tu commencé à travailler dans la brosserie ?

C’est un hasard, je viens d’une branche littéraire. Mais j’ai fait deux ans de gestion en IUT et je connaissais des gens qui faisaient de la brosserie. Ça s’appelait L’Idéal Brosserie, rue du Moulin vert dans le quatorzième arrondissement. Je savais que la maison ne marchait pas bien, et en attendant de chercher du boulot je leur ai dit « Si vous voulez, on va regarder un peu les comptes ». C’était en 1973. Petit à petit je me suis intéressé et j’ai proposé de rester pour remonter la boîte. Arriver dans la brosserie quand on n’y connait rien, c’est vraiment fascinant.

Même sans avoir de connaissances, on rentre directement dans ce milieu par le toucher.

C : On confond souvent brosse, balai et balai-brosse. Y a-t-il une véritable frontière entre ces objets ?

Pierre : Tout ça c’est de la brosserie. Après il y a des maisons spécialisées. Nous, on travaillait essentiellement en montage main. On faisait par exemple des balais avec un mélange soie et sanglier, et ça valait presque cent francs à l’époque. C’était fabuleux comme prix ! Pour convaincre quelqu’un d’acheter ça, il fallait avoir du bagout. Par contre, c’était du solide. Peu de temps avant sa mort en 1999, une de mes tantes utilisait toujours un balai qu’on lui avait vendu en 1973.

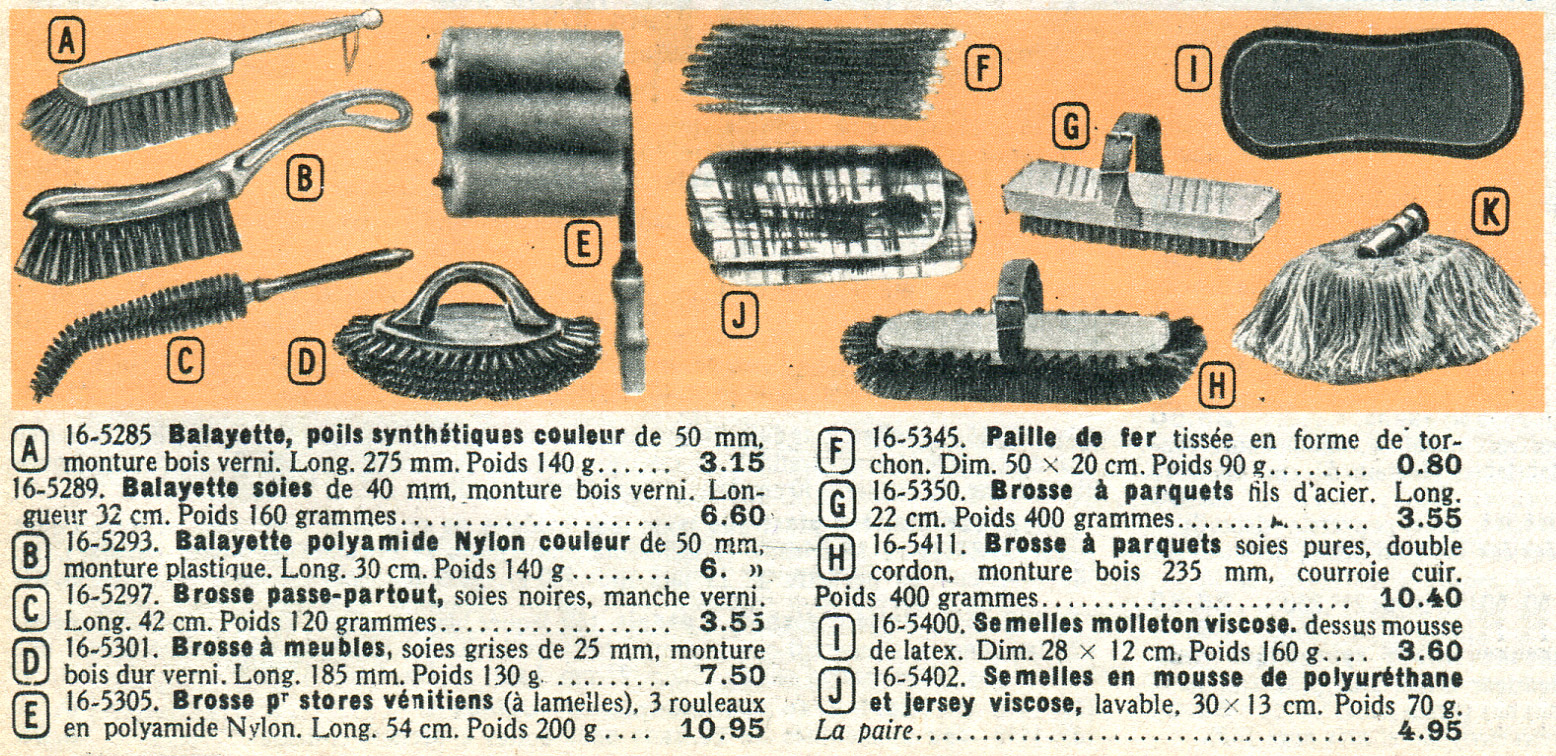

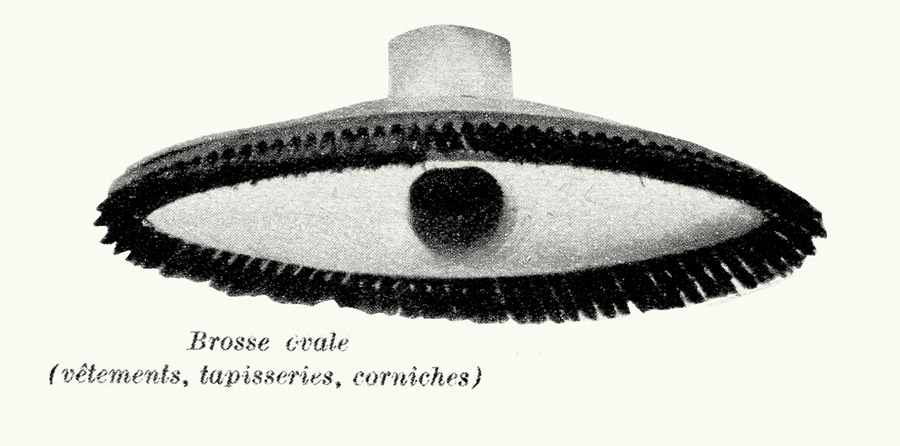

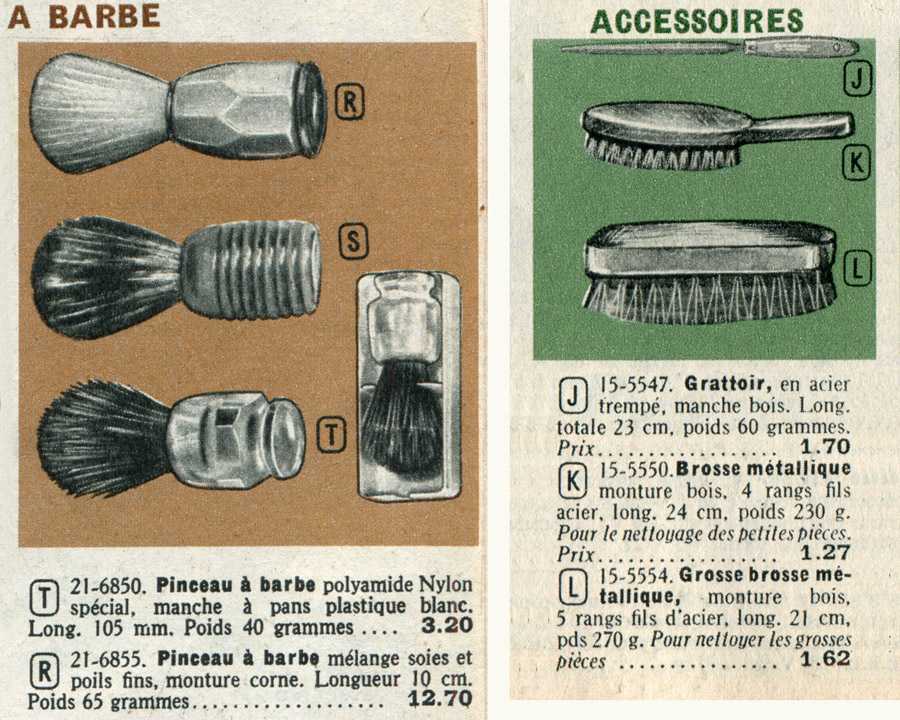

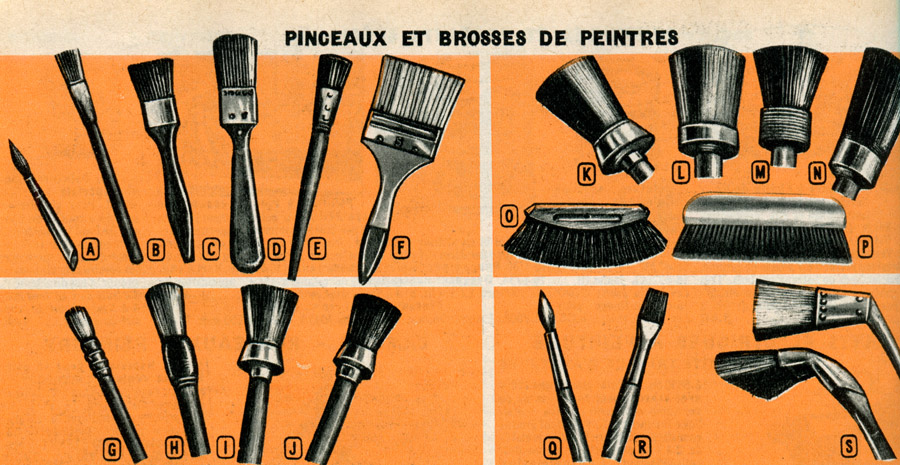

Danièle : Généralement, on a coutume de classer la brosserie en cinq grandes familles. Il y a la brosserie de toilette, la brosserie de ménage, la brosserie de bricolage/ à peindre, la brosserie industrielle et les pinceaux fins. Tout ça ce sont des brosses, une monture et des fibres.

Pierre : Selon le procédé de montage, certaines branches se sont industrialisées très vite.

Muriel : Oui, dès le courant du XIXᵉ siècle, il y a des tentatives de mécanisation. Entre 1870 et le premier quart du XXᵉ siècle, il y a déjà des essais pour certaines opérations qui se sont généralisées après la Seconde Guerre mondiale.

P : D’ailleurs, les gens qui arrivent en brosserie sont souvent des mécaniciens. Petit à petit, je me suis mis à la technique avec l’aide de mon père. Il était ajusteur-outilleur au Laboratoire national de métrologie et d’essais (LNE) et il m’a appris à lire un plan, etc. Je faisais des petites tâches comme la tonte des fibres et j’étais aussi commercial parce qu’il fallait trouver des clients. Rapidement on s’est aperçu qu’on ne pouvait pas survivre en montage main, même à trois employés. On était déjà passé en brosserie industrielle et on travaillait pour des secteurs comme l’imprimerie.

C : Justement, comment réalise-t-on un montage main ?

P : Pour réaliser un montage main, on prend une monture, c’est-à-dire une planche de bois, dans laquelle on fait un trou borgne que l’on débouche à l’arrière avec un contre-perçage plus petit. Ensuite, pour chaque trou, on tire une ficelle, un fil d’acier ou d’inox, avec un crochet, de manière à faire une boucle. Dans cette boucle, on prend une petite touffe de poils calibrée que l’on appelle un loquet et on met cette touffe de poils à cheval dans la boucle. En tirant sur la monture on rentre alors de force le loquet dans le trou. Et puis on recommence en mettant le crochet dans le trou suivant. Les vitesses sont très variables et dépendent des diamètres et des matières.

Plus la monture est lourde, plus c’est pénible. Et plus le loquet est gros ou d’une matière forte, plus c’est dur. Bien souvent d’ailleurs on fait un petit fraisage à soixante degrés sur les montures métalliques pour permettre au poil de se plier et de ne pas buter contre une arrête. Il y a aussi des matériaux difficiles comme le chiendent que l’on doit travailler humide pour qu’il puisse s’assouplir.

C : Qu’est-ce que veut dire “travailler sur racine” ?

P : “Les soies” désignent les poils de porcs et de sangliers. Elles sont coniques. Comme lorsqu’on arrache un cheveu, il y a la racine plus épaisse côté peau et la fleur, fourchue, vers l’extérieur. Il y a des brosses, notamment pour le balayage, pour lesquelles on se débrouille pour travailler uniquement avec la fleur afin d’effectuer un brossage très doux. Pour cela, quand on rentre la soie dans la monture, on plie juste sur le bout de la racine. Le loquet n’est donc pas double jusqu’au bout. La soie glisse énormément et c’est difficile d’obtenir un pliage très régulier de la fibre.

M : La brosserie va exploiter toutes les caractéristiques de la matière. Il y a aussi des applications où on coupe la fleur, et d’autres où on ne met que la racine.

P : Oui par exemple pour la brosse de toilette qui doit être bien dure et démêlante.

M : Le sanglier est une matière très noble, alors on ne perd rien, on utilise toutes les chutes.

D : Mais tout cela aujourd’hui n’existe plus.

P : Oui. D’abord on n’arrive plus à avoir de soies. Le gouvernement chinois a décidé de réduire les émissions polluantes pour la cop21 et les usines de préparation des soies ont dû fermer.

M : Aussi les cochons ne vivent plus dans des conditions traditionnelles, et plus suffisamment longtemps pour produire une matière d’assez bonne qualité.

C : L’industrie brossière est donc en plein bouleversement du point de vue de l’usage de ses matières premières ?

P : Ça a changé depuis bien longtemps avec l’arrivée du nylon. En France, l’après-guerre a complètement bouleversé la brosserie, notamment la brosserie de ménage.

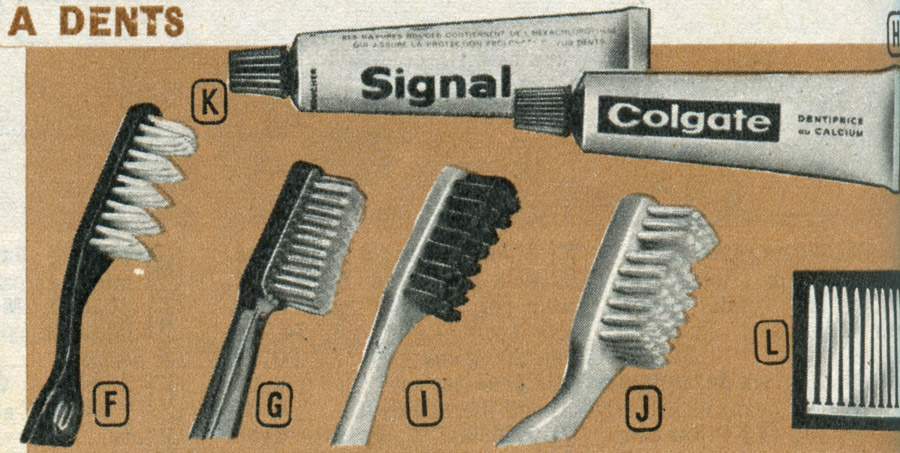

M : Le nylon est inventé par Dupont de Nemours en 1936 et d’emblée utilisé pour les brosses à dents. Ensuite, cela a gagné l’ensemble de la brosserie.

P : À partir des années 1950, les fibres synthétiques envahissent le marché. Économiquement c’était intéressant et techniquement cela a apporté énormément.

D : C’est beaucoup plus facile de régler les machines et de produire avec du synthétique qu’avec une fibre naturelle irrégulière.

C : Alors comment fait-on pour faire varier les possibilités techniques d’une brosse ?

P : C’est du feeling ! Déjà il faut penser à l’emploi : gratter, balayer, déplacer.

Ensuite on va choisir la fibre qui donne une idée de la force de la brosse. On peut même faire des tableaux en partant du module d’élasticité et de la hauteur de poil. J’avais trouvé une formule donnée dans un catalogue d’un fournisseur. La formule de la dureté du poil varie en fonction de la sortie et du diamètre de la fibre. Mais on peut avoir la même dureté et pas le même résultat, même pour des matières synthétiques. Et puis aussi on se sert de telle ou telle fibre selon l’endroit où l’on travaille.

M : L’environnement d’utilisation de la brosse est très important. Il y a des brosses très particulières utilisées dans des milieux dangereux qui ne doivent pas produire d’étincelles comme pour l’aéronautique.

P : Si c’est alimentaire, il y a des produits qu’on ne peut pas employer à cause des propriétés d’absorption. Il y a aussi des contraintes de chaleur ou de produits chimiques.

C : Tu parlais tout à l’heure de brosserie industrielle, quelle est sa particularité ?

P : Ce sont des brosses qui sont posées sur des machines.

Il y a aussi les pelleteries pour brosser les peaux et les teindre. En partant d’une peau de lapin, on fait un léopard en réalisant les ocelles avec de petites brosses qu’on appelle navettes ou polissoirs.

M : Une brosse réalise tout ce qui se fait par frottement. Du frottement le plus infime comme le pinceau fin, jusqu’au raclage d’une grosse tole. La brosse fonctionne un peu comme un racloir préhistorique.

P : Ça sert de frein aussi, ça peut déplacer des petits objets. On faisait aussi des brosses à saucisson pour saupoudrer la farine.

C : Des brosses à saucisson ? Y a-t-il d’autres projets insolites auquel tu as participé ?

P : Il y avait les brosses “à gratter le noir”, qui servaient à enlever le poil du cochon une fois qu’il avait été grillé dans les abattoirs. C’est une brosse rotative avec des brosses en dessous et sur le côté, et le cochon roulait dessus. C’était une brosse montée à la main sur une monture en aluminium avec de la fibre de nylon 100. Un jour, un client nous dit « ça gratte mal, je voudrais quelque chose de plus fort ». On lui avait dit « attention, vous allez avoir des problèmes, votre cochon va être abîmé ». Mais on l’a quand même fait avec du nylon 150 et puis la brosse a décapité le cochon.

C : À quel moment ta carrière a évolué au sein de la brosserie ?

P : Le changement s’est vraiment opéré en 1980. On a acheté une machine à présenter qui monte les loquets dans la monture trou par trou. Il a fallu penser à automatiser un peu le perçage aussi. On faisait notamment de la courroie en cuir pour les imprimeurs et on en fabriquait par longueur de cinquante mètres avec cinq cents trous au mètre. Pour le montage de la fibre, on travaillait en moyenne à cent trous à l’heure grâce à la machine. À une période, on en faisait trois cents mètres par mois, c’était un sacré boulot. C’est ce qui a sauvé la boîte et on a pu continuer.

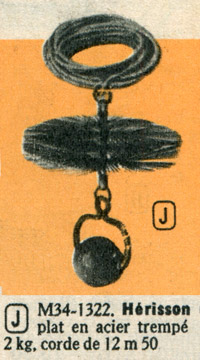

Ensuite, la brosserie s’est vendue en 1985 à Monsieur Saglio suite au décès de Madame Legras, la patronne, et on s’est installé rue Jean-Pierre Timbaud en fond de cour. C’était petit, c’était terrible mais ça n’a pas duré trop longtemps. Trois ans après, on était rue Oberkampf et on a pris le nom de B2M pour “Brosserie, Matériel et Méthode”. À la suite de ça, on a racheté une fabrique de hérissons de ramonage en 1987. Du coup on a eu des machines spécifiques : une cisaille, une presse, une torsadeuse. On a acheté la technique en même temps que le matériel.

C : Quand je suis venu visiter B2M, nous nous sommes retrouvé à Pecqueuse dans l’Essonne. Quand avez-vous déménagé ?

P : On n’avait plus de place et ça coûtait cher. On faisait énormément de hérissons si bien qu’on avait construit une mezzanine pour les stocker parce que c’est très saisonnier. On savait qu’on avait des hérissons à livrer début septembre et il fallait en entreposer quatre mille en attendant. Et puis, à ce moment-là, on a aussi racheté Petit Bon, une entreprise spécialisée dans le goupillon avec qui on travaillait déjà. Soit on gardait leurs ateliers à Drancy, soit on déménageait. Et on avait embauché aussi quelques gars parce qu’on n’était pas assez en production.

C : Comment faisiez-vous pour recruter de nouveaux brossiers ? Il n’y avait pas forcément de formation ?

P : Non, on les formait sur le tas à des tâches simples au début. Par exemple il y avait Andreï qui a toujours fait du perçage et de l’emballage. Il s’occupait de l’emballage des hérissons et un jour il nous a dit « Mais qu’est-ce que vous faites de tous ces ventilateurs ? ». C’est normal, ce n’était pas sa culture et il y avait beaucoup de gens avec des parcours improbables.

L’équipe fixe s’est constituée petit à petit quand on s’est installés à Pecqueuse à la ferme de Fromenteau. En 2002, la brosserie a complètement éclaté et ça a été une période très dure pendant laquelle les quelques anciens membres de l’équipe sont partis. Il a donc fallu embaucher et former techniquement de nouveaux employés. Heureusement, l’entreprise a été rachetée par Patrick Cousteix en 2005 et s’est redressée. On a pu acheter d’autres machines pour améliorer le montage et faire des projets de plus en plus techniques.

Et puis j’ai pris ma retraite à 62 ans fin 2013.