Pere Roca i Cabarrocas nous reçoit au PICM à l’École Polytechnique, le laboratoire de Physique des Interfaces et des Couches Minces qu’il dirige depuis 2012. Il nous raconte, avec les mains, la petite cuisine des couches minces : « On a une recette, on met du sel, du poivre, de l’huile et à la fin, on goûte, on teste les performances ». En d’autres termes : « Vous avez un ellipsomètre et vous observez les caractéristiques optiques du matériau in situ pendant la croissance… » Explications.

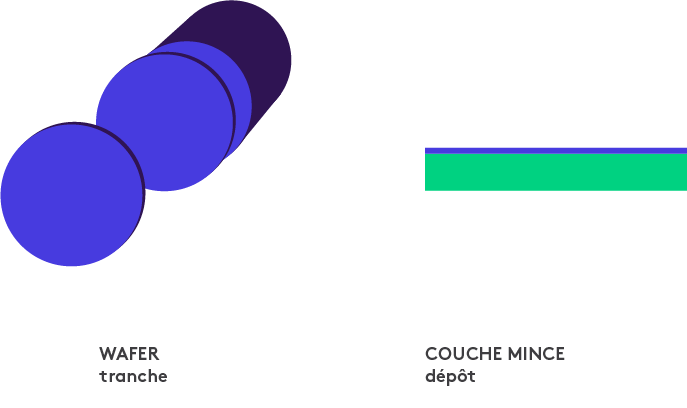

Strabic : En quelques mots, qu’est-ce qu’une « couche mince » ?

Pere Roca i Cabarrocas : On appelle « couche mince » une matière déposée sur un substrat – un support. Dans le domaine de l’électronique, un wafer, c’est un lingot de silicium qu’on a scié, qu’on a découpé en fines tranches, selon un processus top-down. Pour obtenir une couche mince, on fait le contraire : on prend un substrat et on y dépose un, deux, dix, vingt, mille atomes... Typiquement, il s’agit de matériaux dont l’épaisseur fait quelques dizaines de nanomètres, voire quelques microns, mais pas plus. Ce qui caractérise une couche mince, c’est surtout son mode de production. D’une manière générale, on parle de « croissance ».

Comment cette croissance de matériaux s’élabore-t-elle techniquement ?

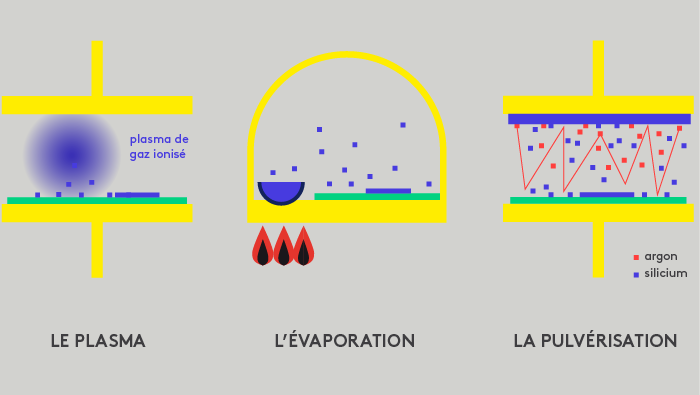

Première option : le plasma⦁. J’injecte du gaz entre deux électrodes parallèles, j’applique une tension, j’ionise le gaz et j’obtiens un dépôt, atome par atome, de silicium sur un substrat. On utilise donc un plasma et un gaz ionisé. Ces opérations peuvent se faire à basse température.

⦁ Ndlr : on parle de dépôt par PECVD pour Plasma Enhanced Chemical Vapour Deposition.

Seconde option : l’évaporation. Dans une enceinte sous vide, on place un creuset dans lequel se trouve le matériau à déposer, on fait chauffer et on évapore les atomes.

⦁⦁ L’argon étant neutre chimiquement, il peut agir comme intermédiaire mécanique pour « gratter » la surface de la cible.

Troisième option : la pulvérisation. Sur l’électrode où l’on applique la tension, on installe une cible – un morceau du matériau que l’on veut déposer. On fait un plasma avec de l’argon⦁⦁, l’argon bombarde la surface, on pulvérise la cible et le matériau vient se déposer sur le substrat en face.

Avec les deux dernières options, si je veux déposer différents matériaux, j’ai besoin de cibles ou de creusets différents. Je peux avoir trois, quatre, cinq creusets différents mais ça complique la technique. En revanche, le plasma me permet d’avoir une gestion très précise des gaz, de gérer plus facilement le niveau des gaz dans l’enceinte et de passer plus facilement du dépôt d’un matériau à un autre. Cette technique, particulièrement souple, est la plus intéressante aujourd’hui, du moins la plus répandue au niveau industriel. C’est avec celle-ci qu’on fabrique tous nos écrans plats. Cette industrie s’est développée parce qu’on peut faire un semi-conducteur sur des plaques de verre de 6 mètres carrés, de façon homogène, sans difficulté majeure.

Et dans l’espace, quels sont les principaux usages des couches minces ?

La station spatiale internationale, les satellites, ce sont des objets qui ont besoin d’énergie. Soit vous emmenez la charge avec eux, soit vous faites de la conversion photovoltaïque. Dans ce dernier cas, la principale source d’énergie disponible, c’est le solaire. Il n’y en pas en tout point de l’espace, si on va trop loin, on finit dans la pénombre. Lisez Le papillon des étoiles de Bernard Werber à ce sujet. Mais comme il n’y a pas de frottement dans l’espace, une fois que vous êtes lancé, c’est bon : vous pouvez allez très loin d’ailleurs ! En bref, vous avez juste besoin d’une certaine quantité d’énergie pour la propulsion.

⦁ Le rendement de conversion d’une cellule photovoltaïque désigne le rapport entre l’énergie électrique générée et l’énergie solaire incidente, autrement dit la proportion du flux solaire converti. L’ordre de grandeur du flux solaire à la surface de la Terre en plein soleil est de 1000 W/m2.

La principale question qui se pose en ce qui concerne le photovoltaïque spatial, c’est celle du poids, donc celle de l’argent (coûts de lancement). C’est là que les couches minces jouent un rôle primordial. C’est là qu’on s’est dit qu’il pouvait être intéressant de créer des générateurs photovoltaïques utilisant très peu de matière, typiquement un micron d’épaisseur… Dans le spatial, ce qui est très important, c’est le rendement. Combien de kWh/kg je peux produire ? Pour générer des kWh/kg, il faut des rendements de conversion⦁ élevés ou des cellules légères. Ici, la couche mince présente un sérieux avantage. Des Américains (Uni-Solar) ont montré que des couches minces avec des rendements de 10% sont plus compétitives que des cellules dix fois plus épaisses avec des rendements de 30%.

Quel est le record du meilleur rendement ?

Aujourd’hui, on bat des records précisément avec les technologies qui sont utilisées dans le spatial : des cellules à base de matériaux III-V (correspondant aux colonnes III et V du tableau périodique). Ce sont des matériaux qui ne sont pas très abondants, donc coûteux dans leur mise en œuvre. On fait la cellule la plus petite possible parce que, justement, la matière coûte très cher. On est obligé de travailler sous concentration : on augmente le rendement de conversion grâce à une lentille de Fresnel. On amplifie, on concentre jusqu’à 500 fois le rayon lumineux.

⦁ On dit qu’on travaille à « 500 soleils ».

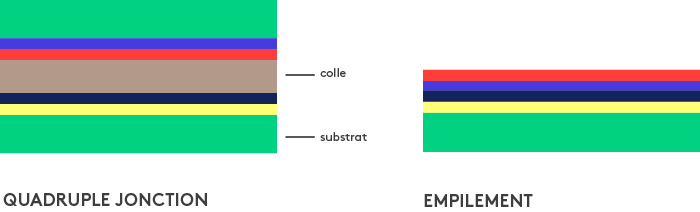

On peut donc réduire la surface de collecte d’un facteur 500⦁. Aujourd’hui, le record mondial est à 44,7%. Il est détenu par une entreprise française, Soitec, avec une filiale qui s’appelle Concentrix. Ils vont certainement arriver à 50%, grâce à leur système à quadruples jonctions.

C’est-à-dire ? Qu’appelle-t-on une « jonction » ?

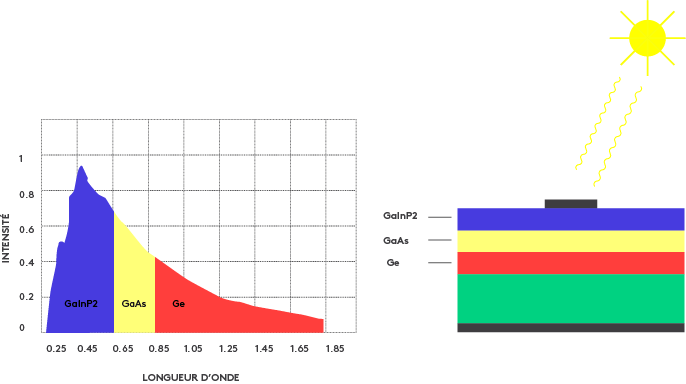

⦁ « L’énergie de gap » est caractéristique de chaque semi-conducteur. Elle limite l’énergie des photons que le matériau peut absorber. Si un photon a moins d’énergie que le gap, il ne peut être converti. Pour information : aux limites du spectre visible, un photon rouge = 1eV, un photon bleu = 4eV.

Un des problèmes du photovoltaïque, c’est que le soleil n’est pas monochromatique. C’est pratique et agréable parce qu’on peut voir le monde en couleurs ! Mais ça veut aussi dire que l’énergie n’est pas distribuée de façon homogène. Imaginons qu’on veuille récupérer un photon dans les bleus, un photon de 4 électronvolts : si on prend un semi-conducteur dans un matériau qui peut récupérer 1 électronvolt, trois quarts de l’énergie sont perdus par thermalisation dans le matériau. En deux mots : ça chauffe. Donc, pour récupérer un maximum d’énergie dans chaque partie du spectre, on empile plusieurs cellules de différents gaps⦁. C’est ce qu’on appelle des « jonctions ». De cette façon, on découpe le spectre en tranches et on récupère le maximum d’énergie.

Pour battre le record du meilleur rendement, les ingénieurs de Soitec placent deux cellules sur un substrat (du germanium) et deux autres sur un autre substrat. Après, ils assemblent le tout avec une colle conductrice et transparente. L’autre possibilité, ce serait d’empiler les quatre cellules les unes sur les autres par des processus de croissance. C’est peut-être mieux du point de vue du rendement mais c’est plus difficile à fabriquer.

Comment les couches minces vieillissent-elles ?

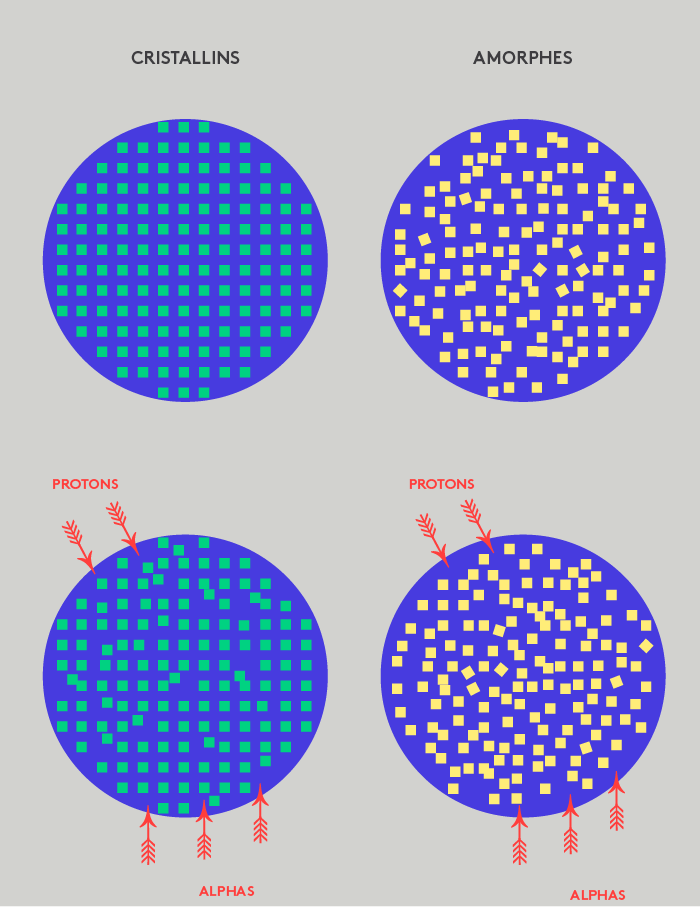

Dans l’espace, des particules à haute énergie peuvent atteindre les modules, faire bouger les atomes et créer des défauts électroniques. Ces attaques ne sont pas mécaniques, ce sont des radiations de particules ionisantes, des protons, des alphas… Les matériaux III-V sont des matériaux parfaits, cristallins. Si on les bombarde avec des particules, on casse l’ordre, on crée des liaisons pendantes qui nuisent au rendement. On sait que les cellules III-V perdent beaucoup en rendement. Sur quelques années, elles peuvent perdre de 20 à 30% de leur rendement initial. C’est là que les matériaux dits « amorphes » ou « désordonnés » deviennent intéressants. Ceux-ci ne présentent pas de structures cristallines. Ils ne peuvent pas se désordonner plus qu’ils ne le sont déjà. Ils ne risquent rien. Ils ne bougent pas. Bien que leur rendement ne soit pas optimal, ce caractère immuable les rend très avantageux pour le spatial.

Depuis combien de temps sait-on déposer des couches minces ?

⦁ Cuivre Indium Gallium et Selenium.

La croissance des couches minces se pratique depuis les années 1950 ou 1960 – tout dépend de quel matériau on parle. Dans le domaine de l’électronique de grande surface (écrans plats, photovoltaïques, etc.), les premières recherches se situent dans les années 1950. Au départ, il s’agissait de couches minces de sulfure de cadmium, de tellure de cadmium, de CIGS⦁. En réalité, on peut prendre n’importe quel atome d’un matériau et l’évaporer pour obtenir une couche mince. On peut très bien obtenir une couche mince de métal, d’or ou d’aluminium par exemple. Il existe une grande variété de couches minces dans le domaine de l’électronique, mais également dans celui du revêtement : quand on dépose du téflon sur une poile, c’est une couche mince. Les couches minces peuvent avoir des propriétés optiques, mécaniques, thermiques, électriques. Ce qui nous intéresse dans le photovoltaïque, ce sont d’abord les propriétés optiques et les propriétés de conductivité. Il existe différents gaps dans ces différents domaines. On peut saucissonner les spectres et obtenir un matériau adapté à différentes gammes du spectre solaire.

La recherche en couches minces, aujourd’hui, dans le champ du photovoltaïque, s’affaire principalement à améliorer le rendement ?

On multiplie les jonctions, on cherche à optimiser toujours plus le rendement, c’est clair. Mais il y a d’autres enjeux importants comme réduire le poids, par exemple. Beaucoup de recherches tournent également autour du substrat et de son procédé de fabrication. On peut déposer une couche mince sur des grandes plaques mais aussi sur des rubans de plusieurs kilomètres de long. La bonne cellule solaire, c’est celle qui est noire, car elle ne réfléchit rien. On peut enlever du matériau, jouer sur sa transparence. Ça ouvre de nombreuses perspectives.

⦁ On parle de « nano-patterning ».

Les filtres anti-reflets des lunettes sont aussi des couches minces. C’est là encore une histoire de design. Il faut concevoir des motifs qui permettent de réduire au maximum la réflectivité. L’enjeu, là, c’est « réflectivité zéro » : tout doit rentrer dedans. Pour ce faire, on peut créer des réseaux de pyramides inversées⦁. On vient creuser la matière déposée. C’est un processus impliquant plusieurs étapes : sur un wafer de silicium cristallin, il faut mettre une résine, créer un masque qui définit des motifs, graver le masque par insolation, enlever la partie de la résine qui n’a pas été insolée… On parle à ce propos de « lithographie ».

Une société française comme Wysips propose des cellules transparentes qui permettent de charger votre ordinateur portable ou votre téléphone directement depuis l’écran. On obtient cette transparence en enlevant du matériau, on le raye jusqu’à atteindre 70% de transparence. On peut mettre des lentilles pour focaliser la lumière sur le réseau photovoltaïque et voir l’écran simultanément.

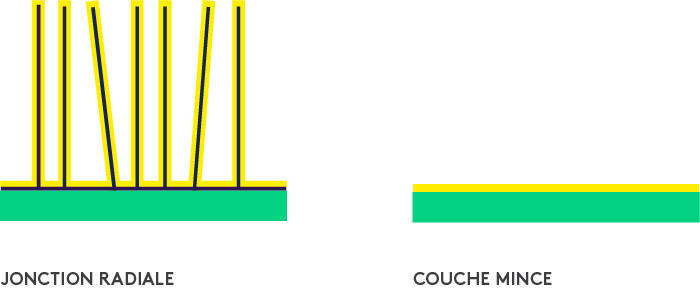

Les enjeux de la recherche concernent aussi les coûts de l’équipement : comment faire des réacteurs plus simples, moins coûteux ? Ou encore la vitesse de dépôt, c’est-à-dire la productivité industrielle : comment augmenter la vitesse du dépôt pour produire plus de modules avec le même outil ? Ou encore, comment absorber la lumière avec une faible quantité de matière ? Aujourd’hui, au lieu de faire une couche continue, on peut faire croitre des nanofils. On crée ce que l’on appelle une « jonction radiale ». Si j’augmente l’épaisseur d’une plaque continue, je perds beaucoup du champ électrique, la collecte des électrons se fait moins bien. Mais je veux tout de même augmenter l’épaisseur pour absorber plus de lumière. Avec les fils, si j’augmente leur longueur, j’absorbe plus et la collecte se fait toujours sur une petite distance. Je triche, du moins je trouve une parade intéressante au problème. C’est ce que l’on est en train de développer dans le réacteur de notre laboratoire. On prend une goutte d’indium qui est liquide à 400°C et du silicium amorphe, la goutte d’indium mange de l’amorphe qui crache un fil de silicium cristallin… c’est très excitant !

Dans votre carrière de chercheur, avez-vous tout de suite abordé ces questions de couches minces ?

Oui, mais un peu par hasard. Je suis ingénieur de formation. J’ai été ingénieur technique puis ingénieur industriel. J’ai d’abord travaillé sur les techniques énergétiques, l’énergie nucléaire, mais je voulais faire du renouvelable, du photovoltaïque. Après deux ans de travail à Barcelone, j’ai eu une bourse et j’ai fait une thèse dans le photovoltaïque. J’ai eu la chance d’intégrer une équipe, ici à Polytechnique, qui travaille sur les couches minces. À l’époque, on travaillait beaucoup sur le silicium amorphe. Après, j’ai touché à tout. Plus on regarde, plus il y a de possibilités. Les brevets qu’on dépose aujourd’hui concernent des éléments que l’on mettait de côté il y a vingt ans. Il y a vingt ans, je publiais des papiers où j’expliquais comment éviter la réduction des oxydes métalliques alors qu’aujourd’hui je cherche précisément comment les réduire pour faire de la croissance de nanofils ! On est toujours au début de l’aventure. Le chapitre est loin d’être clos.